Author

Prozessoptimierung: Der Blick aufs Ganze lohnt

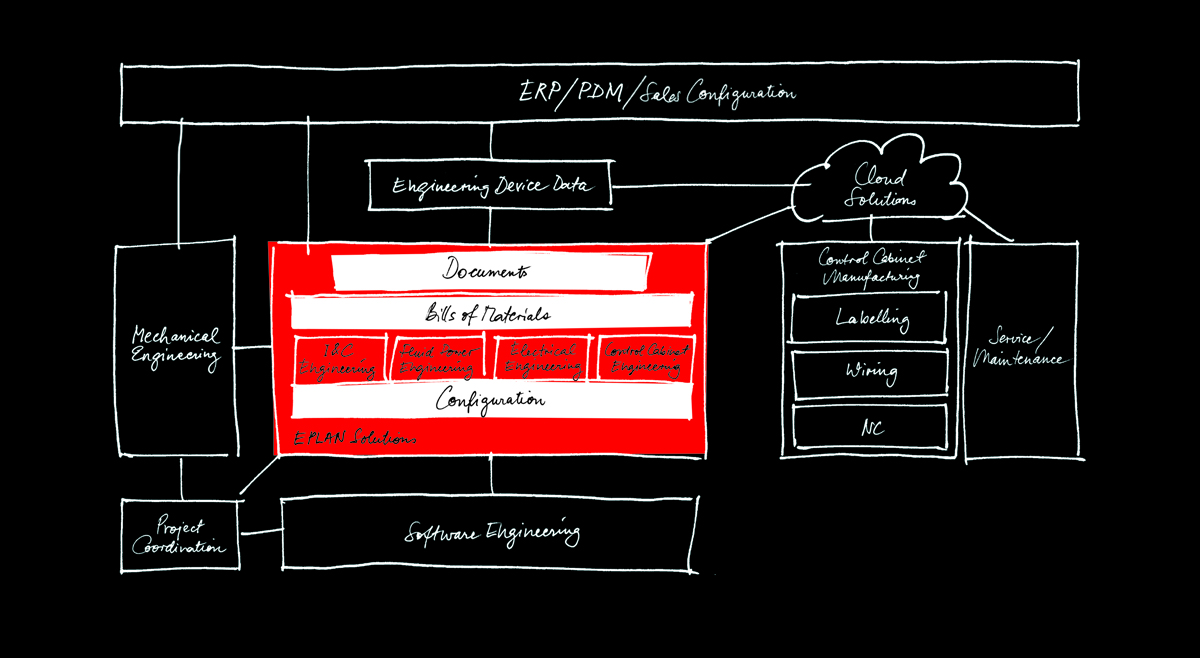

Die Systemlandschaft in Unternehmen ist klassisch heterogen geprägt. Eine teils bunte Vielfalt an Software-Systemen wird eingesetzt, und nicht immer sind diese Systeme miteinander vernetzt. Hinzu kommt, dass unterschiedliche Abteilungen im Engineering – beispielsweise Elektrotechnik und Mechanik – häufig noch immer als Insellösung arbeiten. Weitere Schwachstelle ist der Kommunikationsaustausch: In zahlreichen Unternehmen verläuft dieser nicht digital, sondern vielfach auf Basis von Papierausdrucken. Je unstrukturierter und dezentraler Produkt- und Anlagendaten dokumentiert und verfügbar sind, desto mehr Zeit nimmt jeder einzelne Arbeitsschritt in Anspruch. Wer jedoch neue Effizienzgewinne generieren will, sollte seinen Fokus auf die Prozesse lenken.

Das Zusammenspiel aller Systeme – von Planung über Engineering bis in die Fertigung – ist der Schlüssel zu mehr Wertschöpfung. Hier greift ein einfacher Blick auf die rein technische Infrastruktur deutlich zu kurz. Die Systeme der Zukunft können und müssen miteinander reden. Bezogen auf den Maschinen- und Anlagenbau bedarf es einiger Grundvoraussetzungen: An erster Stelle sind Produktdaten zu nennen. Hier handelt es sich um Komponentendaten einer Maschine oder Anlage, die zu 100 % digital erfasst werden sollten. Sie benötigen eine logische Struktur sowie eine umfassende technische Ausprägung, damit sie später bei der mechanischen Fertigung von beispielsweise Bohrbildern für Schaltschränke oder zur Ansteuerung von NC-Maschinen oder Kabelkonfektionierautomaten aus dem CAx-System genutzt werden können.

Die Bedeutung steigt: Der Digital Twin

Keinesfalls weniger relevant ist der Digitale Zwilling. Es gilt, auf seiner Basis Engineering und Konstruktion digital umzusetzen, damit das theoretisch Konstruierte in der Praxis funktioniert. Die Reduktion von Latenzzeiten durch die interdisziplinäre und durchgängige Nutzung des Digitalen Zwillings ist ein vielversprechender Ansatz, um Engineering- und Produktionsprozesse erheblich zu beschleunigen und nachhaltig Kosten einzusparen. In den Segmenten Konstruktion/Entwicklung und Produktion besitzen die Daten-, Analyse- und Entscheidungslatenz das größte Effizienzpotenzial. Es geht darum, die benötigte Zeit und die verursachten Kosten gravierend zu senken und gleichzeitig die Qualität ergriffener Maßnahmen zu erhöhen. Die Gegenüberstellung analoger und digitaler Strategien skizziert das erhebliche Potenzial. Erfolgen Konstruktion/Entwicklung sowie die Produktion konventionell – also nacheinander, reaktiv und primär auf Grundlage von papierbasiertem und/oder individuellem Wissen – ist eine sequenzielle Abfolge von Bestandsaufnahme, Analyse und Maßnahmenbeschluss unabdingbar.

Der digitale Gegenentwurf zur Arbeit mit Papier vernetzt konsequent Daten und Prozesse für die strategische Planung, Entwicklung, Dokumentation und Fertigung. Sind durch die Kopplung von Informationsfluss und einer branchengerechten Software echtzeitnah Daten zum Digitalen Zwilling verfügbar, können Prozesse beschleunigt werden. Vom digitalen Prototyp bis zur Erstellung kompletter Fertigungsunterlagen gilt: Eine kollaborative Entwicklungsumgebung ist die Voraussetzung.

Trendfaktoren: Machine Learning und KI

Ein entscheidender Digitalisierungstrend ist das Thema Machine Learning und Künstliche Intelligenz (KI). Auch hierfür sind 100% digitale Daten die Bedingung. Zahlreiche Szenarien in Augmented Reality und KI machen es bereits heute vor: Aktiv und erfolgreich werden Sensordaten abgeglichen, Simulationen durchgeführt und so Maschinenstillstände oder Wartungsfälle von vornherein verhindert. Ein Beispiel: Eine Antriebssteuerung verbraucht unnötig viel Energie. Aufgrund der Belastungsszenarien der Maschine lässt sich ein Trend ermitteln – und der Antrieb günstiger auslegen. Damit erhalten Unternehmen einen wichtigen grundlegenden Hinweis für die Auslegung, um die Betriebskosten zu optimieren. Hier spielen Software-Werkzeuge und Methoden ideal zusammen.

Und genau dieses Zusammenspiel von Software und Methode macht den langfristigen Erfolg aus. Was Systeme bereits Schritt für Schritt lernen – eine verbesserte, direkte Kommunikation auf Basis einer „Single Source of Truth“ – das gilt in gleichem Maße auch für die Projektbeteiligten. Entwicklung, Konstruktion und Fertigung müssen interaktiv zusammenarbeiten. Ehemalige Mauern der Kommunikation gilt es, einzureißen. Dies bedarf eines Change-Managements, das idealerweise vom Management getrieben und forciert wird. Auch eine Begleitung durch ein professionelles Consulting ist vielfach das Mittel zum Zweck. Schließlich sind viele Abläufe in Unternehmen bereits in den Köpfen gelernt und gelten als unveränderbar. Ein Blick von außen hilft, Potenziale zu erkennen und vorhandene Denkmuster zu durchbrechen.

Thema Plattformökonomie

Ein weiterer Trend im Zuge der Digitalisierung sind Plattformen und Ökosysteme, die künftig auch als Marktplätze fungieren werden. Gerade Maschinen- und Anlagenbauer sind hier herausgefordert, denn die künftigen Marktplätze sind vertikal strukturierte Plattformen, die in Wettbewerb zueinander treten. Partnernetzwerke bieten die Möglichkeit, gemeinsam branchenübergreifend erfolgreich zu sein. Für den Erfolg sind Konnektivität und Interoperabilität entscheidend. Diese ursprünglich technische Sichtweise lässt sich auch auf den Menschen übertragen. Das Aufbauen von eigenen (Partner-)Netzwerken und die Beteiligung an anderen fördert Kooperation und Offenheit für gemeinsame Innovationen. Das Vernetzen von Maschinen beginnt bei der Vernetzung von Menschen.

Fazit:

Nicht in der Wahl einer Software verbergen sich die größten Potenziale, sondern im Blick auf den Gesamtprozess. 100 % digitale Daten als Basis für die integrierte Entwicklung und Fertigung sind die Voraussetzung für eine optimale Wertschöpfung. Der Digitale Zwilling ist der „Enabler“ für das Zusammenspiel der Systeme – von Planung über Engineering bis Fertigung. Dabei sichert eine intelligente Strukturierung der Prozesse und Daten wie auch von Teams und Unternehmensstrukturen den nachhaltigen Unternehmenserfolg.

„Wir bieten ein zugeschnittenes Ausbildungs- und Beratungskonzept an, das Unternehmen hilft, mit unseren Eplan Lösungen ihre optimale Produktivität zu erreichen“, erklärt Bernd Schewior, Bereichsleiter Professional Services bei Eplan.

„Wir bieten ein zugeschnittenes Ausbildungs- und Beratungskonzept an, das Unternehmen hilft, mit unseren Eplan Lösungen ihre optimale Produktivität zu erreichen“, erklärt Bernd Schewior, Bereichsleiter Professional Services bei Eplan.

Mehr zum Thema finden Sie in der Studie "Engineering 4.0" - hier gehts zum Download.

Besuchen Sie EPLAN auf der SPS in Nürnberg (26.-28.11.2019, Halle 6, Stand 210). Unsere Experten freuen sich, gemeinsam mit Ihnen Ihre individuellen Prozesse zu besprechen und erste Optimierungsvorschläge zu geben.

Kommentar verfassen