Author

Kardinalfrage: Lässt sich die Effizienz im Engineering messen?

Die strategische Digitalisierung der Konstruktion und steuerungstechnischen Auslegung von Maschinen und Anlagen hat das European 4.0 Transformation Center (E4TC) am RWTH Aachen Campus untersucht. Der 38-seitige Forschungsbericht mit dem Titel „Engineering 4.0“ fußt auf einer achtmonatigen Felduntersuchung bei deutschen Maschinenbauern im Serien- und Sondermaschinenbau, bei Ingenieur-büros/Hardwareplanern sowie Geräteherstellern. Die entwickelte Methodik zur Quantifizierung von Potenzialen und Maßnahmen im Engineering ermöglicht erstmals eine fundierte Reflexion gegenwärtiger Engineering-Workflows im Serien- und Sondermaschinenbau.

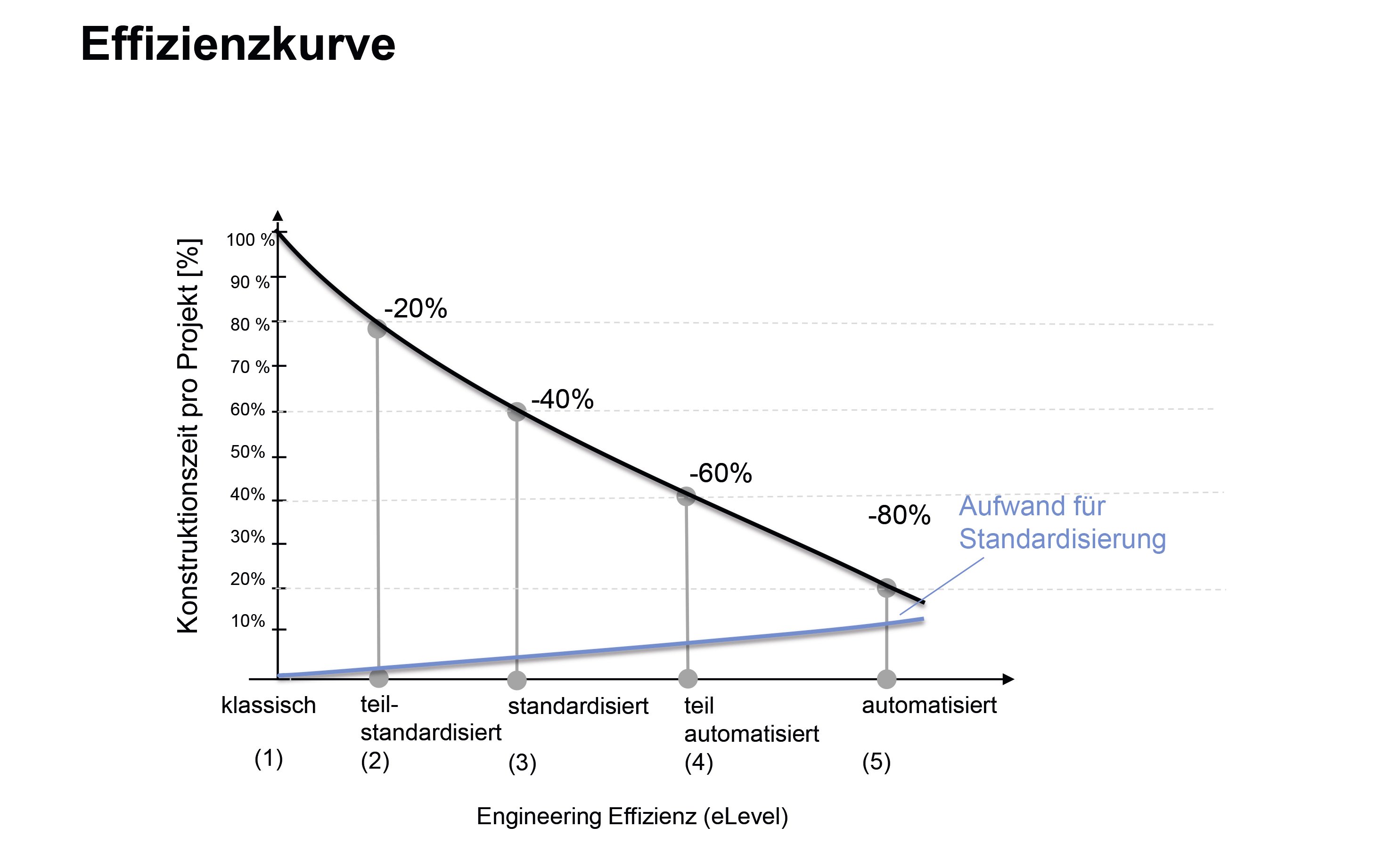

Die Grafik zeigt die Effizienzpotenziale der unterschiedlichen Konstruktionsmethoden.

Die Grafik zeigt die Effizienzpotenziale der unterschiedlichen Konstruktionsmethoden.

Die Aachener Wissenschaftler führen zunächst ein Modell des Engineering-Workflows ein und erstellen eine Bewertungsmatrix mit fünf Effizienzstufen. Der „Efficiency Level“-Matrix mit detaillierten Aussagen zum Methodik-Workflow ist eine „Use Level“-Matrix beigestellt. Sie beschreibt und bewertet die Nutzung von CAE-Software als Grundvoraussetzung für Engineering 4.0. Die Studie lässt gleich zu Beginn auf den Forschungsgegenstand schließen: Untersucht wurden insgesamt zehn Prozess-schritte, die das Engineering im Maschinenbau (Serien-/Sondermaschinenbau) prägen. Das erstellte Engineering-Workflow-Modell umfasst die typischen Arbeitsschritte eines Auftragsdurchlaufs.

Engineering-Workflow-Modell / Effizienz-Matrix

Dabei konzentrierten sich die Forscher auf die Arbeitsfelder Engineering, Design, Stücklisten, Reports, Schaltschrankaufbau sowie Artikel und Vorlagen – der Grund ist einfach: Die Abhängigkeiten von Kunden bzw. Partnern sind in diesen Prozessschritten teils relativ gering bis gar nicht ausgeprägt.

"Unternehmen haben es buchstäblich selbst in der Hand, über Standardisierungs- bzw. Automatisierungsprojekte Zeit- und Kosteneinsparpotenziale zu erschließen“, sagt Dr. Thomas Gartzen, E4TC-Geschäftsführer.

Der Weg zu höherer Effizienz in der Wertschöpfungskette ist von klassischer Methodik über Standardisierung bis hin zur Automatisierung vorgezeichnet. Um die Effizienz je Arbeitsschritt bewerten zu können, erfolgt in der Studie eine Skalierung des Methodik-Workflows in fünf Stufen, innerhalb derer die Effizienz-Level (eLevel) des Engineerings zu verorten sind.

Steigendes Potenzial

Aus den erhobenen Daten leiten die Wissenschaftler ab, dass Unternehmen von eLevel zu eLevel ca. 20 % effizienter werden können. Der Schlüssel zur höheren Effizienz im Engineering liegt dabei in der Arbeitsteilung von Auftragsbearbeitung und Datenerstellung zur Standardisierung.

Eine teilstandardisierte Arbeitsweise (eLevel2) führt zu einer Zeitersparnis von 25 % bei der Erstellung von Stromlaufplänen. Durch Standardisierung (eLevel3) kann der Zeitaufwand sogar halbiert werden. Mit einer anschließenden Teilautomatisierung (eLevel4) können zusätzlich weitere 25 % der Zeit für die Erstellung von Stromlaufplänen eingespart werden. Dies lässt sich als Grundlage für eine anschließende, stufenweise Automatisierung der Stromlaufplanerstellung nutzen. Dabei steigt bei einer teil- bis vollautomatisierten Konfiguration der Standardisierungsaufwand erheblich. Somit ergibt die Teilautomatisierung (eLevel4) in vielen Fällen betriebswirtschaftlich das beste Verhältnis zwischen Aufwand und Nutzen.

Sie können hier die Studie kostenlos anfordern.

Kommentar verfassen