Author

Methodik: Die Potentiale des funktionalen Engineerings

Die Schaltplanerstellung und Dokumentation im Maschinen- und Schaltschrankbau sind nicht nur für die Fertigung relevant, sondern spielen auch im späteren Betrieb eine entscheidende Rolle. Aber nicht nur die Aktualität und Vollständigkeit der Daten, sondern auch der schnelle Zugriff auf die Informationen sind wichtig für nachfolgende Bereiche wie beispielsweise den Service.

Die Krux an der Sache: Schaltschankbauer benötigen andere Informationen als zum Beispiel Service- und Wartungstechniker. Selbst wenn die Informationen enthalten sind, diese aber über viele Seiten verteilt dargestellt werden, kostet es Servicetechniker immer noch wertvolle Zeit, die notwenigen Zusammenhänge zwischen den einzelnen Komponenten nachzuvollziehen. Zeit, in welcher der Techniker, aber nicht die Maschine arbeitet, ist für Anlagenbetreiber ein relevanter Kostenfaktor.

In diesem Beitrag geben wir Ihnen methodische Tipps für Ihr Engineering, mit denen Sie die Qualität Ihrer Schaltpläne erhöhen und die effiziente Nutzung Ihrer Dokumentationen in der Fertigung sowie im späteren Betrieb fördern.

Das Konstrukteurs-Dilemma: Es allen Endnutzern vom Schaltschrankbauer bis Servicetechniker recht machen

Elektroingenieure stehen vor der Herausforderung und dem nicht zu unterschätzenden Druck, ihre Schaltpläne so zu entwickeln, dass diese für alle Endnutzer die richtigen Informationen enthalten und problemlos lesbar sind - vom Schaltschankbauer bis zum Servicetechniker. Wie kann Konstrukteuren hier geholfen werden? Zum Beispiel, indem ein methodisches Umdenken stattfindet. Konkret bedeutet das eine Abkehr von der produktionsorientierten Herangehensweise hin zu einer Methodik, in der Elektrokonstrukteure nicht mehr die Komponente, sondern ihre jeweilige Funktion als Richtschnur für ihr Engineering hernehmen.

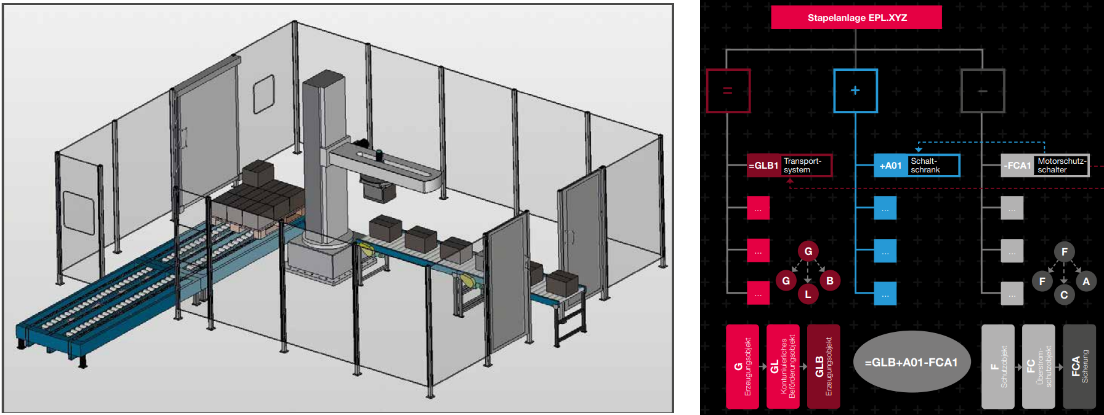

Funktionales Engineering: Komplette Funktion von zueinander gehörenden Komponenten im Stromlaufplan darstellen

Funktionsorientierte Schaltpläne haben einen zweckmäßigeren Charakter und fassen alle Komponenten zusammen, die funktional zusammengehören. Beispielsweise ist ein Motorsystem mit Kabeln, Klemmen, Relais, Schützen, Sicherheitskomponenten sowie SPS-Ein- und -Ausgängen für die Steuerung der gleichen Funktion im Schaltschrank zuständig.

Beim funktionsorientierten Ansatz wird die jeweils komplette Funktion im Stromlaufplan dargestellt. Das erleichtert es Servicetechnikern, sich in Ihren Dokumentationen zurechtzufinden und die Verbindungen zwischen den verbauten Komponenten abzuleiten. Auch nachträgliche Änderungen und Erweiterungen sowie das Hinzufügen oder Entfernen von Komponenten gestalten sich erheblich einfacher.

Funktionale vs. fertigungsorientierte Herangehensweise

Wie aber lassen sich mit der funktionalen Herangehensweise die Bedürfnisse der Fertigung vereinbaren? Schließlich gibt die Schaltschrankfertigung nach wie vor bei vielen Schaltschrankbauern die Richtlinien für das Engineering vor. In der produktionsorientierten Variante werden die Gruppen gleicher Bauteile seitenorientiert betrachtet und beispielsweise SPS-Eingangskarten auf der einen und -Ausgangskarten auf der anderen Seite gruppiert. Dieser traditionelle Ansatz ist optimal auf die Fertigung zugeschnitten, da Bauteil für Bauteil nacheinander im Stromlaufplan dargestellt und schrittweise direkt im Schaltschrank verbaut werden können.

Die Gruppierung von Komponenten mag auf den ersten Blick auch für das Engineering von Vorteil sein. Allerdings ist häufig genau das Gegenteil der Fall. Ingenieure sind an den Verbindungen zwischen den einzelnen Komponenten interessiert, die ihre Funktion definieren. Je mehr Seiten hierfür jedoch gelesen werden müssen, desto schwieriger und zeitaufwändiger gestaltet es sich, die Korrelationen herauszufiltern. Gleiches gilt für den Anlagenbetrieb: In fertigungsorientierten Stromlaufplänen benötigen Techniker viel mehr Zeit, um ein funktionsorientiertes Design im Schaltschrank zu erkennen.

Lösung für das Dilemma: Methodisch umdenken - Softwarepotentiale nutzen - Anforderungen von Fertigung und Betrieb erfüllen

Generell gilt: Beide Arten der Darstellung von Stromlaufplänen haben ihre Berechtigung. Über die Lebenszeit eines Schaltschrankes betrachtet, kann funktionales Engineering Ihnen und Ihren Kunden jedoch viele Mehrwerte liefern und im Wartungs- oder Störungsfall wertvolle Zeit einsparen.

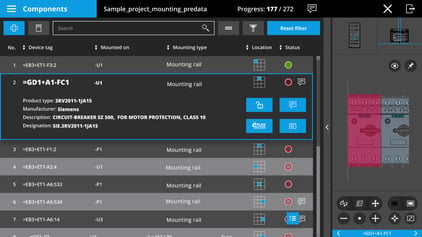

Mit der richtigen Software-Unterstützung können die Belange der Fertigung dennoch sehr gut abgedeckt werden. Eplan bietet hier umfangreiche Unterstützung: Die Software erzeugt automatisiert umfassende Listen und Reports für die reibungslose Fertigung und Installation. So werden selbst unerfahrene Werker schrittweise und effizient durch den Prozess der Schaltschrankfertigung geführt.

Die Lösung für das angesprochene Dilemma steckt also in der Kombination und der Umstieg von der traditionellen, produktionsorientierten auf eine funktionale Elektrokonstruktion sollte als Teil der Gesamtlösung und Investition in die Zukunft gesehen werden.

Wo ansetzen? Einfach ausprobieren und Vorlagen nutzen!

Eine methodische Umstellung der Arbeitsweise im Engineering mag herausfordernd klingen, ist häufig jedoch weniger komplex als zunächst angenommen. Meist ist die größte Hürde die eigene Überwindung, etwas Neues auszuprobieren und Gewohntes abzulegen. Ein Tipp, den unsere Engineering-Spezialisten in dem Fall geben, lautet: Einfach loslegen und ausprobieren! Auch neue Abläufe werden schnell wieder zur Gewohnheit und laufen dann viel strukturierter und effizienter ab.

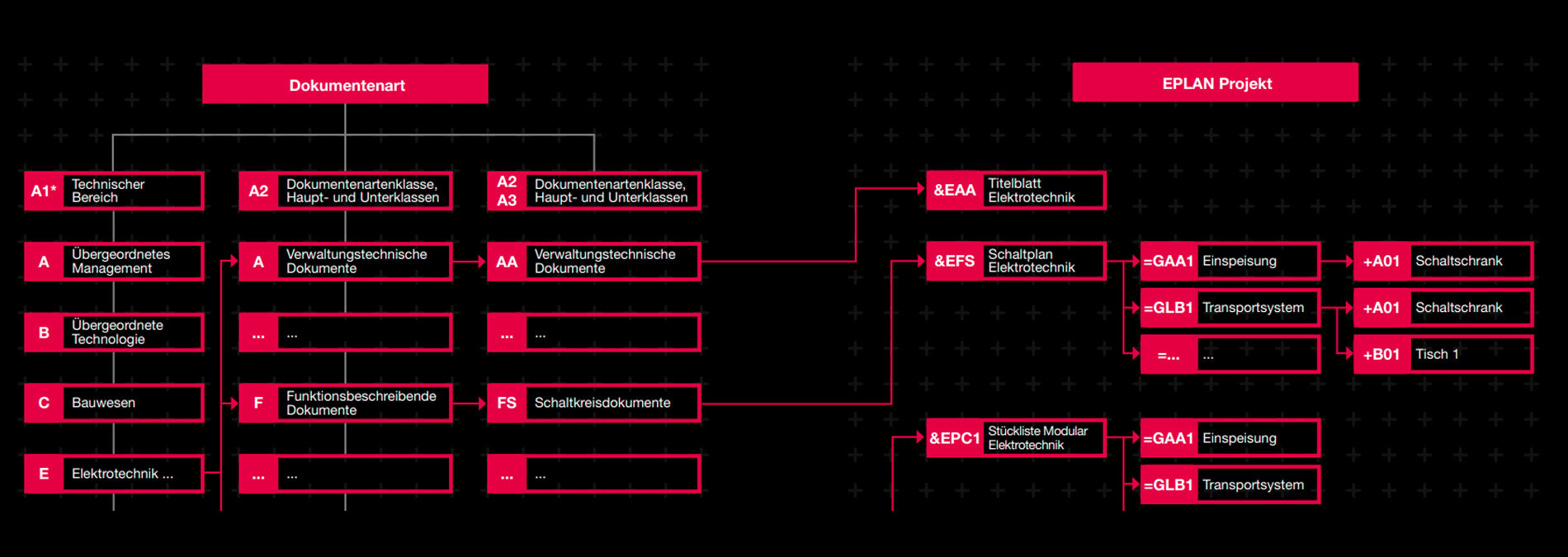

Apropos ausprobieren: Erheblich erleichtert wird der Um- und Einstieg in funktionsorientiertes Engineering mit den standardisierten Vorlagen und Anwendungsbeispielen aus dem Eplan Engineering Standard. Die liefern Ihnen die benötigten Engineering-Daten als Startpunkt und geben die richtige Linie für Ihr Engineering vor. Die Basisprojekte für die Erstellung neuer Projekte werden nach aktuellen IEC Normen sowie mit vordefinierten Strukturkennzeichen und Auswertungsvorlagen zum Download bereitgestellt. So geht die Erstellung neuer Eplan Projekte viel einfacher und effizienter von der Hand.

Es gilt also: Methodisch umzudenken, Softwarepotentiale und Services zu nutzen sowie die Anforderungen von Fertigung und Betrieb gleichermaßen zu erfüllen.

Detaillierte Informationen zum Thema funktionales Engineering, unterstützte Normen und wie konkret funktionsunterstützte Strukturen aussehen können, erfahren Sie im kostenfreien Booklet auf unserer Website.

Weitere Tipps für Ihre Praxis

Bessere elektrotechnische Dokumentationen dank Lieferantenrichtlinien

Keine Angst vor Eplan Blockeigenschaften: Drei Anwendungsbeispiele

Kommentar verfassen