Author

Wie lassen sich die Vorteile der Digitalisierung im Maschinenbau nutzen?

Herr Michels, worauf müssen Maschinen- und Anlagenbauer beim Engineering achten, um die Vorteile der Datendurchgängigkeit auszuschöpfen?

Herr Michels, worauf müssen Maschinen- und Anlagenbauer beim Engineering achten, um die Vorteile der Datendurchgängigkeit auszuschöpfen?

Zunächst sollte der Fokus auf einer idealerweise lückenlosen Digitalisierung im Engineering liegen – auf Basis von digitalen Daten, die die Grundlage bilden. In der Praxis zeigt sich: Entlang der Wertschöpfungskette ergeben sich häufig noch Medienbrüche, insbesondere zwischen Bereichs- und Abteilungsgrenzen. Hier liegt damit auch der erste „Hotspot“, auf den Maschinen-/Anlagenbauer achten sollten.

Es reicht also nicht aus, wenn die Daten nur im Engineering digital und durchgängig sind?

Genau – dieser Blick wäre kurzsichtig. Neben den unterschiedlichen Engineering-Bereichen, die in der Regel schon mit hochwertigen Lösungen digitalisiert und im Workflow optimiert sind, sollte der Datenaustausch auch mit nachfolgenden Abteilungen wie beispielsweise Fertigung, Montage und Inbetriebnahme digital erfolgen. Dazu benötigt es auf die Aufgabenstellungen zugeschnittene Anwendungen, die idealerweise einen durchgängigen Datenstrom auch zurück ins Engineering unterstützen. In dieser Durchgängigkeit geht es sowohl um die Übergabe von Daten an Maschinen wie auch um die Versorgung von Mitarbeitern in der Werkstatt mit passenden Applikationen und zugehörigen Daten – hier ein paar Beispiele:

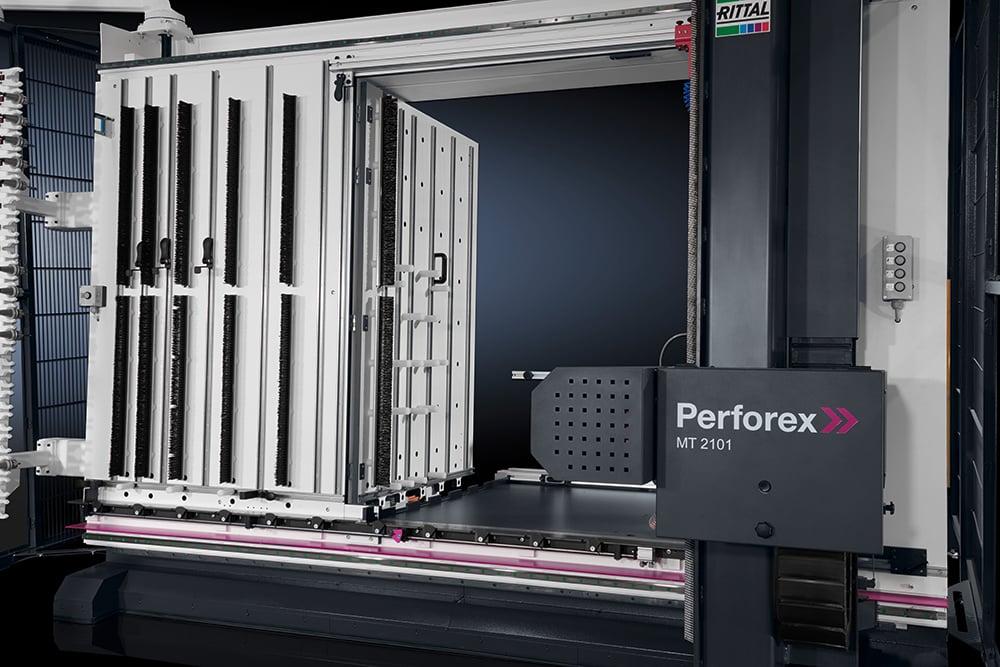

- Integration von Fertigungsmaschinen

Mit der Eplan/Rittal Fertigungsintegration lassen sich Fertigungsdaten aus Eplan Pro Panel an die Maschinensoftware von Rittal Automation Systems übergeben. inkl. Auftrags-/Werkstattmanagement - Unterstützung des Verdrahtungs-Personals

Übernahme von Verdrahtungsinformationen aus Pro Panel -> Eplan Smart Wiring, inklusive Feedback-Funktion aus der Fertigung zurück ins Engineering

Stichwort Integration: Gibt es die „eierlegende Wollmilchsau“ oder braucht es Schnittstellen, um den Datenaustausch zu beflügeln?

Stichwort Integration: Gibt es die „eierlegende Wollmilchsau“ oder braucht es Schnittstellen, um den Datenaustausch zu beflügeln?

Unsere Erfahrung aus der Praxis zeigt: Klassisch sind die Systemlandschaften heterogen. Nicht jeder Anbieter bzw. jede eingesetzte Lösung kann alles – oder auch alles gleich gut. Um jedoch Systeme bzw. Lösungen anderer Anbieter einbinden zu können, müssen Maschinen- und Anlagenbauer darauf achten, dass die eingesetzten Systeme über offene standardisierte Schnittstellen verfügen. In sich geschlossene Systeme erschweren oder verhindern im Negativ-Fall sogar den Datenaustausch. Auf Basis offener Schnittstellen wird der digitale Datenaustausch unterstützt und kann entlang der Wertschöpfungskette auch in heterogenen Systemlandschaften über diverse Expertensysteme etabliert werden – beispielsweise in Richtung SPS/Automatisierung.

- Workflow Richtung SPS/Automatisierung

Austausch von SPS-Daten aus der Elektrokonstruktion mit den SPS- Konfigurations-/Programmiersystemen der führenden Anbieter

Natürlich ergeben sich diese Datenaustausch-Szenarien sowohl im eigenen Unternehmen wie auch über Unternehmensgrenzen hinweg. Daher erleichtern akzeptierte und weit verbreitete Branchenstandards die Kollaboration, auch in Hinblick auf die Schnittstellen zwischen marktführenden Systemen. Für international agierende Unternehmen spielt zudem die globale Präsenz ihrer Lösungsanbieter eine Rolle – insbesondere, wenn lokale Sprachunterstützung oder Consulting in den Märkten benötigt wird. Darüber hinaus bieten Technologien wie beispielsweise Cloud-Anwendungen (Eplan ePulse) weiteres Potenzial für einen einfachen unternehmensübergreifenden Datenaustausch, ohne dabei den Aspekt der Datensicherheit zu vernachlässigen.

Kommentar verfassen