Author

Smart ist Trumpf - Teil 2: Smart Engineering

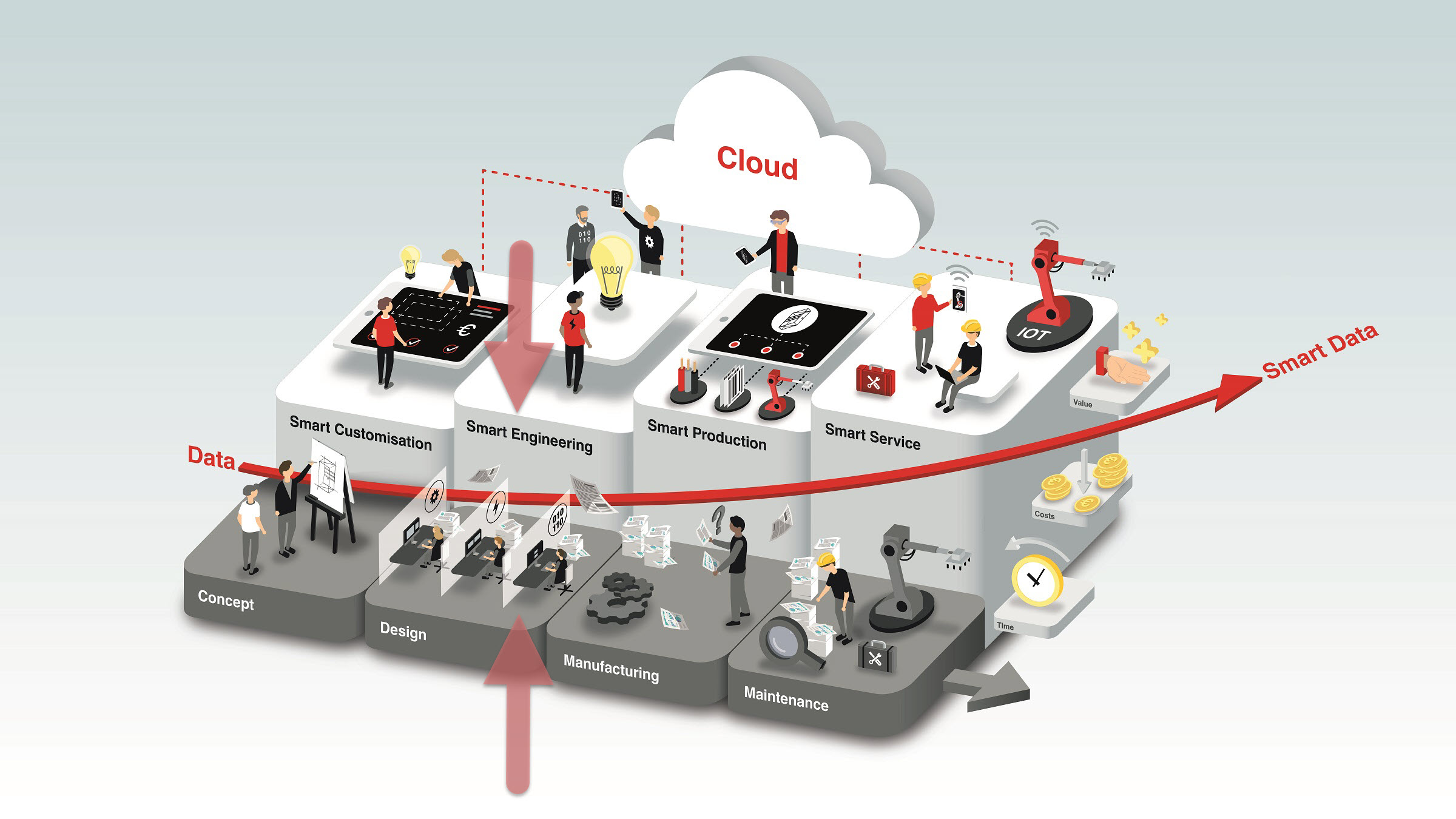

Eine der wichtigsten Fragen, die Sie sich stellen sollten, lautet: "Wie das Internet of Things und Augmented Reality richtig in den Gesamtprozess integrieren?". Sicher ist: Auch in einem starken Geschäftsablauf kann ein optimierungsbedürftiges Prozessglied erheblichen Einfluss auf Entwicklungs- und Herstellungszeiten und letztlich auf den Gewinn haben.

Gerade das Engineering birgt erhebliches Potential, wenn in dieser Phase ein intelligenter Ansatz - oder kurz gesagt: Smart Engineering - verfolgt wird. In der Praxis sieht das jedoch häufig anders aus, wie nachfolgendes Beispiel zeigt.

Das Wasserfallprinzip: Ein - leider - realistisches Praxisbeispiel

|

Der Kunde hat bestellt und der Verkauf gibt das Projekt in die Konstruktionsabteilung. Dank Smart Customisation im Vertrieb, stehen intelligente Daten schnell und effizient zur Verfügung. Traditionell erfolgt die Planung nun nach dem "Wasserfallprinzip": Die mechanische Abteilung startet und leitet anschließend an die Elektrokonstruktion weiter, bevor abschließend die Softwareabteilung das Projekt in Angriff nimmt. In der Theorie klingt dieses Vorgehen zwar logisch, allerdings gibt es in der Praxis häufig keine ausreichende Kommunikation zwischen den Bereichen. Das hat in unserem Beispiel zur Folge, dass Mechanik und Elektrotechnik etwa einen Motor doppelt bestellen, da sich dieser sowohl auf der mechanischen als auch auf der elektrischen Stückliste befindet. Der Softwareentwickler beginnt in der Zwischenzeit mit der Automatisierung der Anlage. Und wie so häufig kommen wenig später noch Änderungen vom Kunden hinzu, sodass der mittlerweile nicht mehr benötigte Motor doppelt vorhanden ist und die ursprünglich geplante Verkabelung zu kurz ausfällt. Das Ergebnis: Zeitverlust, erhebliche Mehrkosten und Abteilungen, die sich gegenseitig die Schuld an der Misere geben. |

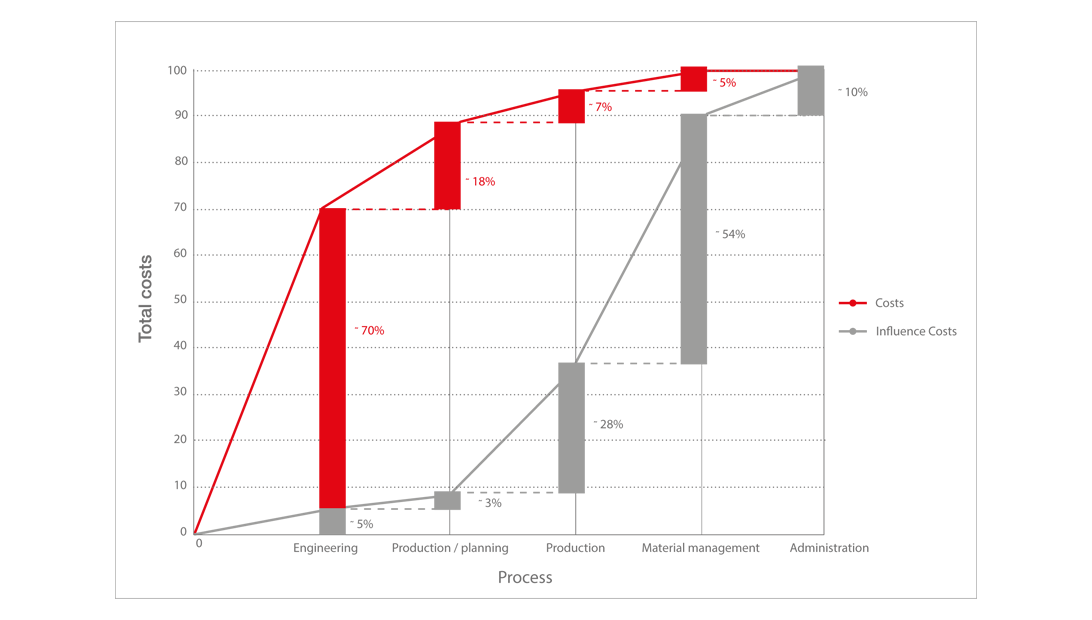

Situationen wie diese erleben wir immer wieder bei Neukunden. Vielleicht kennen Sie sogar ganz ähnliche Beispiele aus Ihrer Praxis? Es gibt jedoch Möglichkeiten und Wege zu mehr Effizienz im übergreifenden Engineering - durch Smart Engineering! Und noch eine gute Nachricht: In dieser Phase können Sie die meisten Kosten innerhalb der Produktentstehung einsparen (siehe Bild unten).

Sechs Punkte, wie Sie Smart Engineering richtig anwenden

Anhand von sechs Punkten zeigen wir Ihnen, wie Sie Ihren Engineering-Prozess optimieren und intelligent gestalten können.

- Punkt 1: Funktional arbeiten

Viele Unternehmen haben den Übergang von analog zu digital bereits vollzogen. Für Konstruktionsabteilungen gehören damit unter anderem gedruckte Schaltpläne auf Papier der Vergangenheit an. Der digitale Ansatz ist Voraussetzung für eine effiziente Wertschöpfung. Allerdings ist es dennoch wichtig, Abläufe zu hinterfragen, da durch die Digitalisierung nicht automatisch auch der Prozess intelligent gestaltet wird.

| Ein Beispiel: Die fertige Dokumentation eines Projekts enthält eine Seite mit der Motorenleistung, eine Seite mit allen Eingängen und eine mit sämtlichen Ausgängen. Der Kunde entscheidet nun, dass der zweite Motor überflüssig ist, und der Elektroingenieur muss in der Dokumentation nicht nur die Leistung, sondern auch die Ein- und Ausgänge auf den anderen Seiten anpassen. |

Diese Arbeitsweise ist zwar digital, aber nicht optimal. Wie hätte der Elektroingenieur sinnvoller und besonders im Änderungsfall effizienter arbeiten können? Indem er vom Start weg funktional gedacht hätte. Anstatt drei Seiten anzupassen, können die Änderungen wesentlich flexibler und schneller auf einer Seite bearbeitet werden. Die erforderlichen Daten stehen in den Startlöchern, um automatisiert und generiert zu werden. Es geht außerdem viel schneller, nur eine Seite zu erstellen, als die Daten über drei Seiten abzubilden. Doppelter Vorteil!

Und: Die Optimierung beschränkt sich nicht nur auf das Engineering, sondern unterstützt auch den Verkaufsprozess: Durch funktionale Gestaltung im Engineering kann der Vertriebsmitarbeiter die Daten in der Angebotsphase wiederverwenden. Das Angebot enthält dann die aktuellsten (oder intelligente) Daten, die einfach und schnell integriert werden können. Diese flexible Arbeitsweise ermöglicht bessere Schätzungen und weniger Zeitverlust.

- Punkt 2: Einen digitalen Zwilling einsetzen

Die Aussage "Jeder, der funktional entwirft, stellt sicher, dass sein gesamter Engineering-Prozess intelligent gestaltet wird" ist jedoch noch etwas zu kurz gedacht. Es gibt eine Reihe weiterer Faktoren, die eine Rolle beim Aufbau Ihrer Daten spielen:

- Enthält jede Engineering-Disziplin die richtigen Metadaten?

- Haben Sie ein 3D-Modell Ihrer Komponenten?

- Haben Sie über die Wärmeberechnung nachgedacht?

- Ist im Schaltschrank genügend Platz für alle Komponenten?

Die Liste lässt sich problemlos erweitern. Sie können jedoch nahezu hinter jedem Punkt einen Haken setzen, wenn Sie mit einem digitalen Zwilling (hier am Beispiel Alexander Bürkle GmbH & Co. KG) oder virtuellen Prototyp arbeiten. So erkennen Sie beispielweise genau, wie Komponenten optimal und ressourcenschonend verbunden werden müssen. Darüber hinaus werden Daten für andere Engineering-Disziplinen und Abteilungen nutzbar und unterstützen den gesamten Prozess.

- Punkt 3: Konsequent standardisieren

Wie schon bei Smart Customisation, der optimierten Angebotsphase, bietet sich auch im Engineering die Standardisierung als sinnvolle Maßnahme zur Prozessverbesserung an. Erinnern Sie sich an das Beispiel mit dem Wasserfallprinzip, in dem der Motor zweimal bestellt wurde? Es ist wichtig, dass der Motor disziplinübergreifend (Mechanik, Elektrotechnik und Software) den gleichen Namen oder die gleichen Metadaten hat. Andernfalls kommt es zwangsläufig zu Fehlern.

- Punkt 4: Grenzen abbauen

In 80 Prozent der Konstruktionsabteilungen erfolgt die Bearbeitung des Projekts sequenziell bzw. wie in unserem Wasserfall-Beispiel. Mit anderen Worten: Es entstehen Inseln, die bei unzureichender Kommunikation Fehler verursachen und das Projekt verzögern. Die Lösung hierfür liegt im Aufbau einer übergreifenden, funktionalen Projektstruktur.

Kurz gesagt: Kooperieren und kommunizieren Sie so viel wie möglich und so viel wie für den störungsfreien Fluss nötig. Und wichtig: Stellen Sie sicher, dass alle von ein- und demselben sprechen: Hierzu müssen Komponenten eine korrekte und eindeutige Referenz erhalten, damit alle Engineering-Disziplinen sicher sein können, dass es sich in ihrer Konstruktion um dieselben Objekte handelt. Natürlich erfordert dies allein aufgrund des hohen Detailierungsgrades im Engineering einige Anstrengungen. Die Vorteile überwiegen jedoch, und der Aufwand zahlt sich aus:

- Schnellere Time-to-Market.

- Geringeres Fehlerrisiko und weniger ungeplante Kosten während des Engineerings.

- Einfachere Kommunikation zwischen den Abteilungen.

- Schnelleres Engineering durch virtuelles Prototyping.

- Punkt 5: Ein PDM-System verwenden

Nur wenige unserer Kunden arbeiten mit einem System fürs Product-Data-Management (PDM). Dabei bietet dieses weit mehr als nur ein ausgefeiltes Dokumentenmanagement: Mittels PDM kann eine verlässliche Verbindung zwischen den verschiedenen Engineering-Disziplinen hergestellt werden.

In unserem Beispiel wird es deutlich: Da Mechanik und Elektrotechnik unbewusst das gleiche Bauteil in die Stückliste einfügen, wird der Motor zweimal bestellt. Genau hier macht ein PDM-System den Unterschied, denn Mechanik und Elektrotechnik verwenden stets dieselbe Referenz. Der Status einer bestimmten Komponente - ob veraltet oder aktuell - ist jederzeit ersichtlich. Da das PDM-System Änderungs- und Versionsmanagement unterstützt, wird die Fehlkommunikation bei Änderungen weitestgehend ausgeschlossen.

- Punkt 6: Die Brücke zur Produktion legen

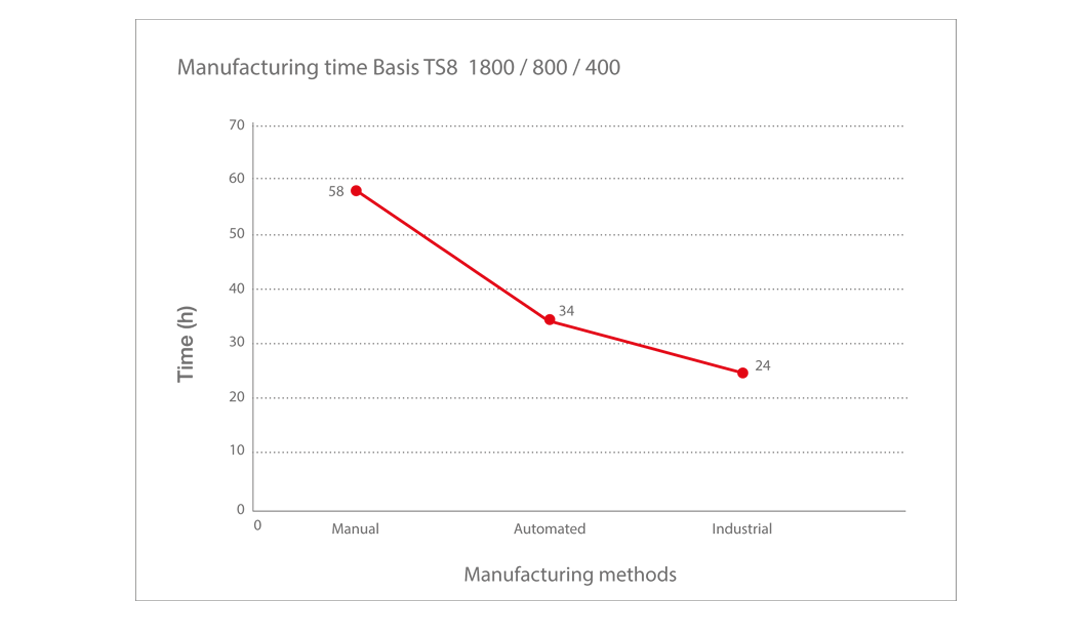

Smart Engineering geht über das reine Engineering hinaus und setzt erheblichen Zeitgewinn im Zusammenspiel mit der Produktion frei. Wenn die technische Dokumentation auf Papier an die Produktionsabteilung übergeben wird, ist das nicht gerade der Idealfall. Deutlich mehr Flexibilität und Vorteile - nicht nur für das Engineering, sondern auch für die Produktion - bietet der digitale Zwilling oder virtuelle Prototyp. Basierend auf den intelligenten Daten können Maschinen oder Anlagen wesentlich effizienter produziert werden. Der Zeitaufwand für die Verdrahtung eines Schaltschranks lässt sich durch die Verwendung des digitalen Zwillings und eine intelligente Arbeitsweise zum Beispiel um bis zu 40 Prozent reduzieren. In der nachfolgenden Grafik wird der Zeitgewinn im Zuge unterschiedlicher Fertigungsmethoden ersichtlich.

Mehr darüber erfahren Sie in unserem nächsten Beitrag in dieser Reihe zum Thema Smart Production.

Mehr darüber erfahren Sie in unserem nächsten Beitrag in dieser Reihe zum Thema Smart Production.

Kommentar verfassen